2025-07-21 04:35:03

真空熱處理爐的遠程質量追溯與工藝優化:借助物聯網和大數據技術,真空熱處理爐實現了遠程質量追溯與工藝優化。在生產過程中,設備的溫度、壓力、時間等工藝參數以及產品的質量檢測數據(如硬度、金相組織、力學性能等)實時上傳至云端數據庫。當產品出現質量問題時,可通過追溯系統快速定位到具體的熱處理批次、設備和工藝參數,分析問題產生的原因。同時,利用大數據分析技術,對大量的生產數據進行挖掘和分析,建立工藝參數與產品質量之間的關聯模型,優化熱處理工藝。例如,通過分析發現,在某型號模具鋼的淬火處理中,將淬火溫度降低 10℃,保溫時間延長 20 分鐘,可使模具的韌性提高 15%,而硬度下降 2 - 3 HRC。遠程質量追溯與工藝優化技術的應用,提高了產品質量的穩定性和生產效率,降低了生產成本。真空熱處理爐的遠程故障診斷功能支持實時預警,降低停機損失。西藏真空熱處理爐報價

真空熱處理爐的物質擴散動力學特性:在真空熱處理爐的低壓環境下,物質擴散行為呈現出獨特的動力學特性。與常壓環境相比,真空狀態下氣體分子的平均自由程明顯增加,可從常壓下的 0.06 μm 提升至 10?? Pa 真空度時的 600 μm,這極大減少了氣體分子對金屬原子擴散的阻礙作用。以鋼鐵材料的滲碳處理為例,在真空環境中,碳原子的擴散系數較常壓提高 1.5 - 2 倍,使得滲碳層的形成速度加快。根據菲克第二定律,通過精確控制真空度、溫度和處理時間,可實現對原子擴散深度和濃度分布的準確調控。研究表明,在 850℃、10?? Pa 條件下進行真空滲碳,經過 4 小時處理,可獲得 0.8 - 1.2 mm 的均勻滲碳層,且碳濃度梯度更平緩,相比傳統氣體滲碳,有效提升了材料表面的硬度和耐磨性。這種獨特的擴散動力學特性,為開發高性能表面改性工藝提供了理論依據。西藏真空熱處理爐報價實驗室用真空熱處理爐配備水冷系統,支持小批量貴金屬退火研究,操作便捷且**。

真空熱處理爐的脈沖加熱技術應用:脈沖加熱技術在真空熱處理爐中的應用,為實現快速、準確的溫度控制提供了新途徑。該技術通過周期性地通斷電流,使加熱體產生脈沖式的熱量輸出。在加熱初期,采用高占空比的脈沖電流,實現快速升溫;接近目標溫度時,降低占空比進行微調,避免溫度過沖。與傳統連續加熱方式相比,脈沖加熱可使升溫速度提高 30% - 50%,且溫度波動范圍縮小至 ±1℃。在精密合金的退火處理中,利用脈沖加熱技術,能夠精確控制原子的擴散和再結晶過程,獲得均勻細小的晶粒組織。此外,脈沖加熱還可減少加熱體的熱疲勞,延長其使用壽命,降低設備維護成本。

真空熱處理爐的新型耐火材料開發:新型耐火材料的應用提升了真空熱處理爐的性能。采用納米復合陶瓷材料,以氧化鋁為基體,添加納米級碳化硅和氧化釔,其高溫抗壓強度達到 1200 MPa,比傳統剛玉磚提高 4 倍。材料的抗熱震性能通過層狀結構設計得到優化,在 1200℃ - 20℃的熱循環測試中,裂紋擴展速率降低 70%。此外,新型材料的氣孔率控制在 2% 以下,有效減少了氣體滲透,維持爐內真空度穩定。在高溫真空燒結工藝中,新型耐火材料使爐襯壽命延長至 5 年以上,減少了因材料更換導致的停產時間,年綜合效益提升 40%。在模具制造過程中,真空熱處理爐不可或缺。

真空熱處理爐的柔性模塊化加熱組件:柔性模塊化加熱組件增強了真空熱處理爐的工藝適應性。該組件采用標準化設計,每個模塊由耐高溫鉬絲或石墨加熱元件、絕緣層和支撐結構組成,可通過快速接口自由組合。用戶可根據工件尺寸、形狀和熱處理工藝要求,靈活調整加熱模塊的數量和布局。對于小型精密零件,需 2 - 3 個模塊即可滿足加熱需求;處理大型工件時,可擴展至 10 - 15 個模塊。模塊化設計還便于維修更換,當某個模塊出現故障時,可在 20 分鐘內完成更換,減少設備停機時間。此外,各模塊可單獨控溫,實現復雜溫度曲線的精確控制,滿足多樣化的熱處理工藝需求。真空熱處理爐的爐膛壓力調節范圍擴展至1×10?至1×10??Pa,適應多樣化需求。西藏真空熱處理爐報價

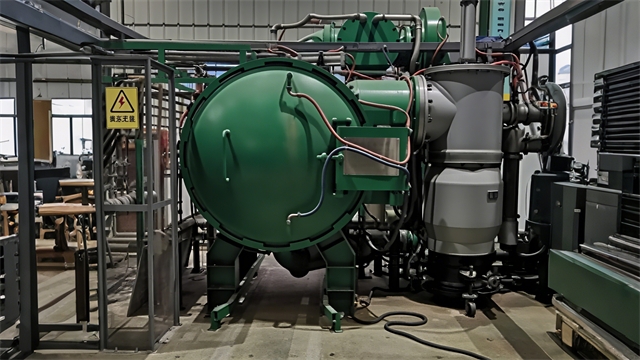

這臺真空熱處理爐一次可處理30個工件,效率真高!西藏真空熱處理爐報價

真空熱處理爐的納米尺度表面改性工藝:納米尺度表面改性工藝在真空熱處理爐中展現出獨特優勢。利用真空環境下的原子級可控沉積技術,如原子層沉積(ALD)和分子束外延(MBE),可在材料表面制備厚度精確到原子層的功能性涂層。在半導體芯片用硅片的處理中,通過 ALD 在真空爐內沉積 5nm 厚的 Al?O?絕緣層,其均勻性和致密性遠超傳統化學沉積方法。對于金屬材料,采用真空等離子體浸沒離子注入(PIII)技術,將納米級的碳、氮等元素注入表層,形成梯度納米結構,使材料表面硬度提高 5 倍,摩擦系數降低至 0.1 以下。這些納米尺度改性工藝與真空熱處理的結合,為裝備制造提供了高性能表面解決方案。西藏真空熱處理爐報價